Resiliente Produktionslogistik

Weniger Kopfschmerzen durch integrierte Produktionslogistik & synchronisierte Prozesse

Bei unseren Kunden sehen wir immer wieder Produktionspersonal Paletten hin und her fahren, statt an der Produktionslinie zu arbeiten. Der Grund ist oftmals, dass Material nicht da abgestellt wurde, wo es gebraucht wird. Das ist ärgerlich, weil es den Produktionsablauf stört. Doch auch die Materialversorgung aus der Logistik ist genervt, weil oftmals nicht rechtzeitig informiert wird, welches Material in welcher Menge wann und wo gebraucht wird.

Warum passiert das? Weil es in der Regel systemseitig nicht unterstützt wird und genau an diesen Schnittstellen die Zuständigkeiten eher „Graubereich“ statt „glasklar“ zugeordnet sind.

Wie kann das vermieden werden?

Aus unserer Erfahrung braucht es drei Dinge:

- Abteilungsübergreifende Zusammenarbeit

- Standards & integrierte Systeme

- Programmatisch agiles Vorgehen

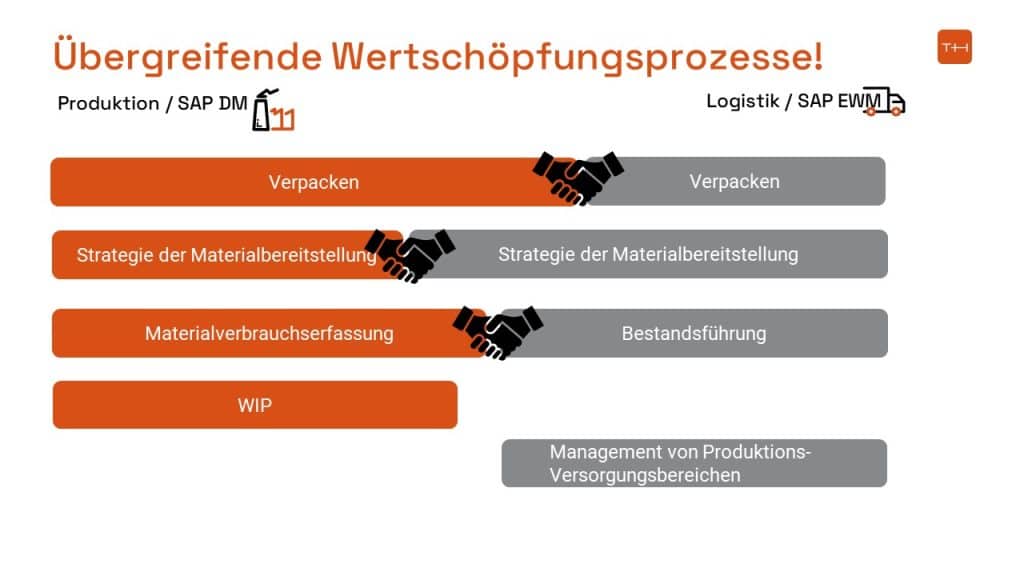

Um die Abteilungs-Silos zu überwinden muss zunächst der Ende-zu-Ende-Wertschöpfungsprozess als Leitlinie in den Mittelpunkt gestellt werden. Der aktuelle Prozess in der Produktionslogistik wird auf Doppelarbeiten und Dubletten untersucht. Also Aufgaben die sowohl in der Produktion als auch in der Logistik vorgenommen werden. Nicht selten treffen wir hier auf z-Programmierungen im MES, die eine EWM-Funktion „nachbauen“ und umgekehrt.

Danach wird der ideale Prozess gemeinsam definiert und dort umgesetzt, wo er im „Standard“ zu Hause ist, also Fertigungs-Funktion im MES und Logistik-Funktionen im EWM. Nur so lässt sich erfahrungsgemäß der ideale Prozess auch softwaretechnisch am Schnellsten im Standard umsetzen. Das bedeutet in der Konsequenz, dass die Funktionen nicht nach Abteilungsgrenzen umgesetzt werden, sondern dort, wo die Software sie idealerweise umsetzen kann.

Damit die Funktionen in der jeweiligen Software umgesetzt werden können, die sie idealerweise erfüllt, bedarf es einiger Voraussetzungen. Zunächst muss natürlich der Ende-zu-Ende-Prozess der Produktionslogistik über Systemgrenzen hinweg standardisiert werden. Damit lassen sich Projekte und Anpassungen schneller umsetzen und das standardisierte Vorgehen führt zu weniger (technischen) Schnittstellenproblemen. Wenn die Software-Komponenten idealerweise in der Cloud bereitgestellt werden, wie beispielsweise das MES SAP Digital Manufacturing (SAP DM) und die Logistik-Software SAP EWM, dann ist keine aufwändige Eigenentwicklung mehr notwendig, da die Standard-Funktionen quartalsweise vom Hersteller SAP weiterentwickelt werden.

Beispielsweise sind folgende SAP DM-EWM Use Cases im Standard umsetzbar:

- Materialbereitstellung: Event-basierte, bedarfsgerechte Bereitstellung von Material in der Produktion

- Shopfloor-Logistik: Warenbewegungen von Material auf dem Shopfloor

- Materialverbrauch: Auftragsbezogener / -unabhängiger (Schrott) Verbrauch auf Basis von Ist-Daten

- Wareneingang: Wareneingang bei Verpackung oder Gutmengenmeldungen am letzten Vorgang

Ist der Standardprozess definiert und festgelegt, wo welche Aufgaben übernommen werden, fehlt nur noch die Umsetzung. Speziell bei abteilungsübergreifenden Projekten im Bereich Produktionslogistik hat sich hier die agile Projektvorgehensweise etabliert, da gemeinsam mit dem Kunden am Projektfortschritt gearbeitet wird. Das wiederum stellt sicher, dass Anwender*innen frühzeitig testen können, das führt zu mehr Akzeptanz. Außerdem können Änderungswünsche frühzeitig identifiziert und angepasst werden, das führt in der Regel zu geringeren Kosten, als im Nachhinein Anwendungen zu korrigieren. Und ganz wichtig, im agilen Vorgehen können Teilfunktionen schon während der Projektlaufzeit produktiv gesetzt werden, das ist ein regelrechter „Akzeptanz-Booster“.

Innerhalb der cbs-Gruppe stellen wir das Team aus MES-Expert*innen von Trebing + Himstedt und Logistik-Expert*innen von leogistics zusammen, um die Bewertung des jeweils besten Lösungsansatzes (best practice) gemeinsam mit dem Kunden vornehmen zu können.