Digitaler Zwilling und Produktionssystem 4.0

Nahtlose Wertschöpfungs-Reise für den digitalen Zwilling in einer Smart Factory

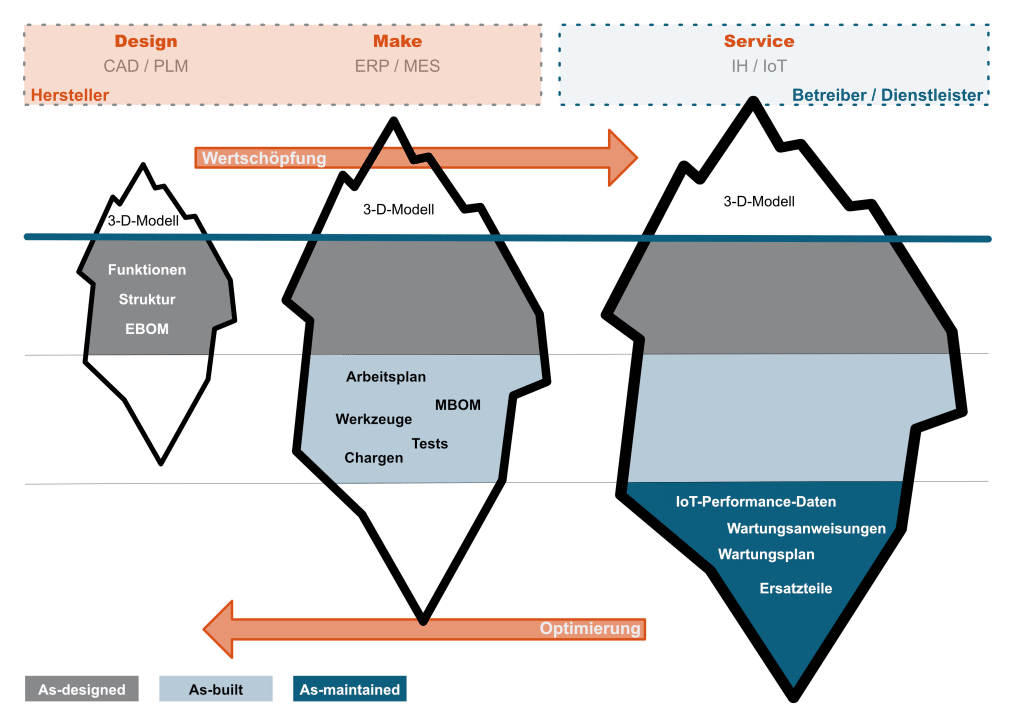

Der Digitale Zwilling ist einer der am häufigsten benutzten Begriffe im Umfeld Industrie 4.0 und digitaler Transformation. Fragt man jedoch nach, was unter dem Begriff “Digitaler Zwilling” eigentlich zu verstehen ist, erhält man beliebige Antworten. Der Bezug auf das 3-D-Modell des Produktes ist dabei das vorherrschende Beispiel. Darauf aufbauend dann Anwendungen der virtuellen oder erweiterten Realität für Instandhaltung und Service. Dabei liegen, wie bei einem Eisberg, 90 % der Daten und Prozesse, die einen Digitalen Zwilling repräsentieren, häufig nicht im Blick der Beteiligten. Wie sieht also eine ganzheitliche Perspektive über Wertschöpfungsstufen und Systemgrenzen hinweg aus?

Ein Digitaler Zwilling besitzt, entgegen dem Eisberg, die typische Eigenschaft, dass er mit zunehmenden Alter – in unserem Fall Lebenszyklus – immer umfangreicher wird und durch neue Daten an „Masse“ gewinnt. Die Historie der Daten macht ihn immer wertvoller und ist letztlich die Voraussetzung, für neue digitale Anwendungen und Geschäftsmodelle. Die versprochenen Wettbewerbsvorteile und Effizienzgewinne einer Smart Factory werden, ohne ein integriertes Management vom Digitalen Zwilling, nicht zu erreichen sein.

Gefangen im Silo der Systeme

Betrachtet man stark vereinfacht Design à Make à Service als Wertschöpfungsstufen, so stehen auf jeder Stufe entsprechende IT-Systeme bereit. Im Bereich Design die CAD/PLM-Systeme, im Make ein ERP und MES sowie im Service die Instandhaltungssysteme. Entlang dieser Kette werden eigene Datenmodelle und Instanzen vom Digitalen Zwillingen in den IT-Systemen erzeugt. Trotz aller Bemühungen um offene Standards, dominieren viele herstellerspezifische Formate und Varianten, so dass insbesondere beim Übergang von einer Stufe auf die andere, viele Daten verloren gehen oder manuelle Datenpflege betrieben wird. Diese Art der IT-technischen Verschwendung galt als unvermeidlich. Da auch organisatorisch Grenzen übersprungen werden, fühlte sich jede Abteilung in ihren Grenzen ganz komfortabel. Viele gut gemeinte Digitalisierungsprojekte fügen jetzt mit Cloud- und IoT-Systemen eine schnell wachsende Schatten-IT hinzu, die die Vielfalt inkompatibler Digitaler Zwillinge schnell unübersehbar werden lässt.

Die Rolle im Produktionssystems 4.0

Produktionssysteme wurden über viele Jahre nach Lean-Prinzipien optimiert und funktionieren weitgehend ohne Digitalen Zwilling. Der Fokus lag auf dem ununterbrochenen, getakteten, verschwendungsfreien Produkt- und Materialfluss. Papier (z.B. der Laufzettel) ist dabei immer noch der Träger aller wesentlichen Informationen.

Das Produktionssysteme 4.0 ist durch die Fähigkeit gekennzeichnet, individuelle Produkte, bei schwankenden Bedarfen mit minimaler Durchlaufzeit dem Kunden bereitzustellen. Takt und Band verlieren an Bedeutung und werden durch flexible und modulare Produktionsmodule ersetzt. Typische Designmerkmale eines Produktionssystems 4.0 sind:

- Durchlaufzeit „Same Day“ für alle Produkte

- Rüstzeit „Null“

- Flexible Produktionsmodule

- Papierlose Produktion

- Keine ungeplanten Stillstände und Störungen

Diese extremen Prinzipien zeigen den Weg auf, um die Effizienzgewinne der Zukunft erreichen zu können. Wertschöpfungssteigerungen von 30 bis 50 % der Gesamtleistung werden in diversen Studien als Potenzial ausgewiesen. Diese Ziele werden aber nur erreicht, wenn der Digitale Zwilling ein integraler Bestandteil und Kern des Produktionssystems 4.0 by Design ist. Er ist der wesentliche Schlüssel der Optimierung und des Effizienzgewinns.

Welche Design-Prinzipien gelten für den Digitalen Zwilling, um diese Ziele zu erreichen?

- Es braucht einen Digitalen Zwilling für das Produkt.

- Es braucht einen Digitalen Zwilling für die Produktionsanlage.

- Es braucht ein kompatibles Datenformat zwischen Anlagen- und Produktmodell, welches den Produktionsprozess digital abbilden kann (Thing-Core-Model).

- Stammdaten, egal ob produkt- oder anlagenspezifisch, müssen standardisiert, zentral gepflegt werden bzw. synchronisiert werden.

- Add- & ReUse-Prinzip – über alle Wertschöpfungsstufen ist der Digitale Zwilling wiederzuverwenden (ReUse) und mit Daten anzureichern (Add).

- Digitale Zwillinge müssen über Grenzen des Unternehmens d.h. zwischen Herstellern, Betreibern und Servicepartnern im Netzwerk über ein offenes Thing-Modell austauschbar und erweiterbar sein.

Werden diese Prinzipien des integrierten Digitalen Zwillings als zentrales Designelement in der Unternehmensarchitektur angewendet, können alle Prozesse entlang der Wertschöpfung verschwendungsfrei aufgebaut werden. Daten, die einmal erstellt wurden, stehen nachfolgenden Schritten zur Verfügung und können für Prozesse und Applikationen genutzt werden. Um dieses Ziel zu erreichen, ist ein konsequentes, interdisziplinäres Prozess- und Stammdatenmanagement in der Organisation als Kultur zu entwickeln.

Wertschöpfung ohne Verschwendung

Sind die Grundregeln des Umgangs mit dem Digitalen Zwilling verstanden, erschließen sich zahlreiche Potenziale, um die Verschwendung auf nahe Null zu reduzieren.

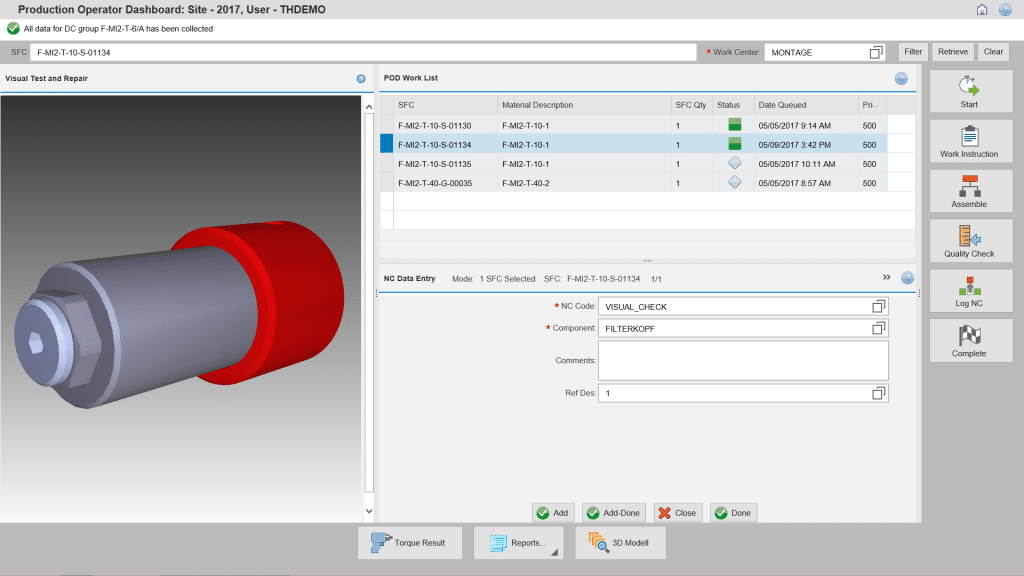

Beispiel papierlose Produktion und elektronische Werkerführung. Heute werden die spezifischen Arbeits- bzw. Prüfanweisung pro Produktvariante manuell in einem Editor erstellt, ausgedruckt oder als PDF am Terminal bereitgestellt. Alle Daten liegen aber i.d.R. bereits elektronisch vor und können nur nicht automatisiert zusammengeführt werden. Nutzt man die Idee des Digitalen Zwillings, werden die Konstruktionsdaten (z.B. PLM) mit den ERP-Daten integriert und das MES wird der Nutzer der Daten für die Arbeitsanweisungen z.B. für die schrittgenaue Darstellung mit 3-D-Modell und Animation.

Zusätzliche werden für Werkzeuge oder Prüfstände die Maschinenparameter benötigt. Diese können am Digitalen Zwilling des Produktes im ERP gepflegt werden, ans MES weitergeleitet und dann auf Basis offener Standards wie OPC UA technisch in Echtzeit an die Maschine übertragen werden.

Ein weiterer Anwendungsfall aus dem Bereich Instandhaltung sind die visuellen Wartungsanweisungen mithilfe von „Augmented Reality“ in einer Brille oder auf einem Tablet.

Der digitale Zwilling nutzt entlang des Lebenszyklus angereicherte Datenset, wie das 3-D Modell und die Strukturinformationen aus der Geburtsphase des Objektes (CAD, PLM) (As-Designed), dann aus dem ERP und MES die Stücklisten und Komponenteninformationen (As-Built) und zum Schluss die Wartungshistorie (As-Maintained) sowie die Betriebsdaten (z.B. IoT-Real-Time-Performance-Daten). Alles basierend auf dem Thing-Core-Modell, über Systemgrenzen hinweg und nach dem Add- & ReUse-Prinzip für den digitalen Zwilling. An der Stelle wird die Notwendigkeit von unternehmensübergreifenden Asset-Netzwerken deutlich, da der digitale Zwilling die Unternehmensgrenze des Herstellers verlassen hat und der Betreiber die Daten nutzen möchte. Ist dieser Austausch nicht möglich, müsste der Betreiber das gleiche Modell nochmals aufwendig erstellen und pflegen, ohne dass insgesamt ein Mehrwert entsteht.

Die smarte Fabrik gelingt nur mit dem Management des digitalen Zwillings in seiner Vielfalt über den gesamten Lebenszyklus hinweg. Der Weg über viele kleine schlanke IT-Systeme lässt das Maß der Verschwendung nur anwachsen und führt zur Inflexibilität. Leider scheint die Vielfalt der Apps und die versprochene schnelle Einführung vielen Akteure sehr verlockend. Aber an einem integrierten, leistungsstarken Backend (Digital Core) kommt kein Unternehmen vorbei. Auf diesem Backend aufbauend kann die Welt der Apps durchaus leicht und produktiv genutzt werden. Spätestens bei datengetriebenen Geschäftsmodellen, die eine nutzungsorientierte Vergütung (Pay-per-use) anstreben, ist der digitale Zwilling eine zwingende Voraussetzung.