Symbiose zwischen IoT und MES

IoT und MES (Manufacturing Execution System) als Best Practice für die Implementierung neuer Technologien in der Fertigung

Der steigende Kostendruck fordert immer mehr Einsparungen, darüber hinaus soll die Qualität in der Produktion optimiert werden. Gleichzeitig sind mit den gängigen und konventionellen Werkzeugen des KVP (Kontinuierlicher Verbesserungsprozess) die Grenzen allmählich erreicht. Neue Lösungen auf Grundlage von maschinellem Lernen sollen laut diversen Studien bis zu 70 % verborgene Potenziale heben. Damit diese genutzt werden können, müssen die IoT-Anwendungen mit dem MES zusammenarbeiten. Ohne Kontext zum Fertigungsauftrag, Charge, Seriennummer etc. sind Daten aus Machine-Learning-Modellen nutzlos. Wie solche Anwendungsfälle in der Fertigung skizziert sind, soll in diesem Artikel aufgezeigt werden. Zudem wird IT-Leitern*innen die Skalierung vom Prototypen bis zum Produktiveinsatz dargestellt.

Die Einführung und Nutzung neuer Technologien erfolgt üblicherweise in mehreren, kleinen iterativen Schritten. Hierzu zählen bspw. ein Proof of Concept oder ein Minimum Viable Product (MVP). So wie sich die Nutzung von Manufacturing Execution Systeme aus der Cloud in der Fertigung langsam etabliert, so finden sukzessive Verfahren der künstlichen Intelligenz im Produktionsalltag ihre Anwendung.

Grundsätzlich sind die bisherigen Einsatzgebiete von Machine Learning (ML) in der Prozessüberwachung, -optimierung und -steuerung vorzufinden. Abhängig vom Input und der Prozesskomplexität eignen sich diverse Methodiken des maschinellen Lernens für diese Einsatzgebiete, wie in etwa das Un-/Supervised oder Reinforcement Learning.

Machine Learning gestützte Qualitätsprüfung in der Serienfertigung

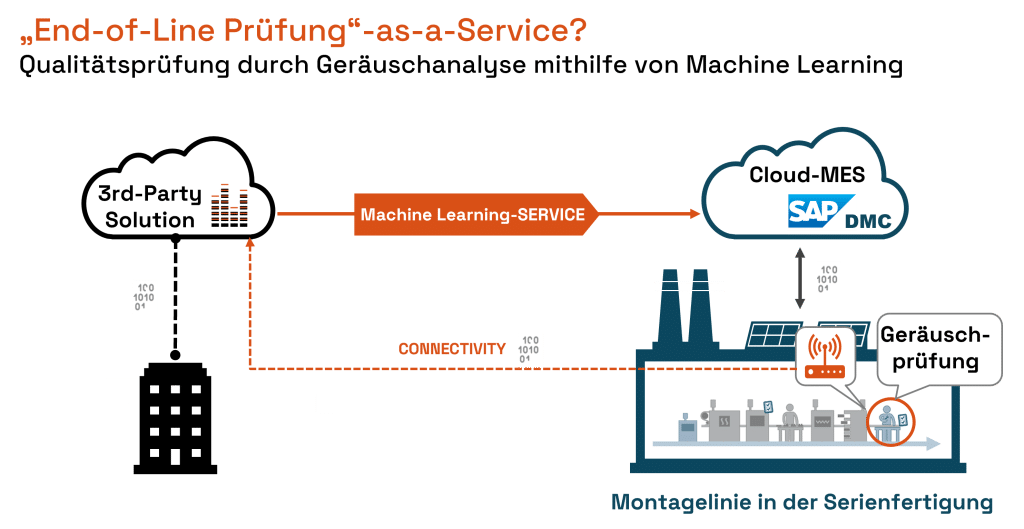

Der hier betrachtete IoT Use Case handelt von der Qualitätsprüfung mithilfe unerwünschter Geräuschmuster in der Serienfertigung. Dies bewerkstelligt ein digitaler Service als 3rd-Party-Lösung in Echtzeit während des Montageprozesses oder als End-of-Line-Prüfung. Durch einen lückenlosen Einsatz einer solchen Überwachung und der kontinuierlichen Prüfung werden Mängel direkt und frühzeitig detektiert. Vor der Geräuschprüfung mittels Machine Learning wurde die Kontrolle durch die Mitarbeiter*innen an der Linie bzw. durch die Qualitätsingenieure*innen per Stichprobenprüfung durchgeführt. Dabei hing oftmals das Ergebnis am subjektiven Empfinden des jeweiligen Prüfers ab. Sollte im weiteren Verlauf ein zuvor nicht entdeckter Mangel zu spät oder erst beim Kunden auftauchen, muss dieser mit hohem Aufwand und Kosten korrigiert werden. Diese Art der personalintensiven Prüfung ist zudem an die Arbeitszeit gekoppelt.

Eine Alternative ist die Geräuschprüfung durch eine Software mittels maschinellen Lernens. Initial muss zunächst die Linie oder der Prüfstand mit minimalinvasiver Sensorik ausgestattet werden. Danach wird diese mit der IoT-Box verbunden, damit sie die Sensorsignale aufnehmen, ggf. zwischenspeichern und an die Cloud schicken kann. Dies geschieht mittels des standardisierten MQTT-Protokolls. Es wären auch gängige Shopfloor OPC-Methodiken in Kombination eines MQTT-Broker als Middleware möglich. Im Anschluss werden die Daten durch den IoT-Service in der Cloud bewertet, aggregiert und ein entsprechendes Machine-Learning-Modell trainiert. Die Qualitätsingenieur*innen müssen einige Positivfälle vorgeben oder initial beim Modelltraining unterstützen.

Nur 200 Datensätze

Für das Training waren lediglich 200 Datensätze nötig. Dies beweist, dass mittlerweile IoT-Anwendungsfälle ausgereift, einfach und bereits mit wenigen Daten realisiert werden können. Sobald diese Schritte abgeschlossen sind, kommt die maschinell gestützte Qualitätsprüfung zum Einsatz. Bei Bedarf kann für die Visualisierung der Prüfergebnisse ein Dashboard eingesetzt werden. Die Vorteile der objektiven Geräuschprüfung gegenüber der subjektiven Prüfung durch den Menschen liegen vor allem in der automatisierten Überwachung, Schnelligkeit der Kontrolle selbst sowie die zuverlässige Erkennung von Mängeln, die zu einer geringeren Fehlerquote führt. Zusätzlich wird die Rückverfolgbarkeit von aufgetretenen Abweichungen ermöglicht, wodurch u.a. die Ursachenanalysen beschleunigt wird. Bei der 3rd-Party-Lösung handelt es sich um einen externen Cloud IoT und ML Service, welcher je nach Bedarf gebucht und ggf. auf weitere Linien skaliert werden kann. Es benötigt also kein hohes Investment in Hardware und Software, wie bei vielen klassischen Prüfstandslösungen, sondern lediglich den Sensor und die IoT-Box. Alles weitere an Software kann aus der Cloud als digitaler Mehrwertdienst bzw. Service als Abo gebucht werden. D.h. es fallen nur variable Kosten pro Stück je Prüfung an.

Produktiveinsatz mittels eines MES

Damit die IoT-Lösung prozesssicher im Produktiveinsatz mit all seinen internen und gesetzlichen Ansprüchen eingesetzt werden kann, bietet sich die Implementierung in ein Manufacturing Execution System an. Diese erfüllen solche Anforderungen und sind in der IT-Systemlandschaft des Unternehmens integriert. Es wird somit verhindert, dass beim Einsatz von neuen Technologien Insellösungen mit eigenen Datensilos entstehen und End-to-End-Prozesse unterbrochen werden. Das „Verheiraten“ von IoT- und Produktionsdaten bietet mehrere Vorteile wie etwa: Prozessverbesserungen, tiefgehende Ursachenanalysen, Erkennen von Korrelationen, Rückverfolgung von Qualitätsmängeln, Archivierung, Big-Data-Analysen, statistische Qualitätsdaten und Zeitreihendaten sind nur einige davon. Bei der Verwendung von einem Cloud-MES wie bspw. der SAP Digital Manufacturing Cloud for Execution (SAP DMCe) wird die Integration von weiteren Cloud Anwendungen, wie der 3rd-Party-Geräuscherkennung, durch verwandte Architekturen noch einfacher und in kürzerer Zeit realisierbar. Hierbei spricht man u.a. auch von der Multi-Cloud-Interoperabilität. Auch bei der SAP DMC werden bisherige Investitionen in die eigene Hardware, On-Premises Systeme und Lizenzgebühren durch eine monatliche Gebühr ersetzt. Aufwändige Patches der eigenen Systeme gehören von nun an der Vergangenheit an. Regelmäßige und kostenfreie Updates mit neuen Funktionen werden stattdessen quartalsweise veröffentlicht. Die Systemverfügbarkeit, Rechenleistung und die Speicherkapazität gehen in die Verantwortung der SAP über, bei gleichzeigt höchsten Sicherheitsanforderungen und Dateneigentum.

IoT-Lösungen mit Leichtigkeit und Prozesssicherheit im Produktiveinsatz

Zusammenfassend kann gesagt werden, dass IoT-Anwendungsfälle bereits eine entsprechende Reife besitzen, um diese schnell und einfach zu realisieren. In Kombination mit einem cloudbasierten MES schafft es zusätzlichen Mehrwert. Die Prozesssicherheit und Einhaltung etwaiger regulatorische Anforderungen werden gleichzeitig sichergestellt. Als Software-as-a-Service werden außerdem hohe Fixkosten in variable Kosten substituiert. Somit bietet es für die IT-Verantwortlichen eine zukunftsfähige Blaupause.