Smart Factory zerstört Pyramide

Mit welcher IT-Architektur gelingt die smart Factory mit einem höchsten Maß an Effizienz und Flexibilität in Kombination.

Die hierarchisch und funktional aufgebaute Automationspyramide wird den Anforderungen an eine Architektur für eine smarte Fabrik nicht mehr gerecht. Die intelligente Fabrik benötigt eine hoch integrierte Systemarchitektur, die entlang der Wertschöpfungskette Entscheidungen in Echtzeit und im richtigen Kontext regelbasiert auf Basis von Künstlicher Intelligenz (KI) fällen kann.

Die aktuellen Produktions- / Organisations- und IT-Strukturen, sind durch Jahrzehnte alte Muster wie Takt und Band geprägt. Lieferzeiten sind in der Regel durch Monats- oder Wochenzyklen, bei geringer Variantenvielfalt geprägt. Mit dem Auftreten von ERP, MES und CNC/SPS-Steuerungen etablierte sich in den 80er Jahren die Automationspyramide, mit klaren Funktionszuordnungen und Zeithorizonten, um Organisationstrukturen auf IT-Architektur abzubilden. Dabei werden ERP-Planungsläufe in der Regel alle 24 Stunden ausgeführt, Manufacturing-Execution-Systeme (MES) einmal am Tag mit Informationen zu Aufträgen versorgt, die dann autark auf Schichtebene in der Feinplanung manuell weiterplanen. Stammdaten zum Produkt, Auftrag und Maschine werden jeweils separat gepflegt, häufig doppelt und mit der Gefahr von Inkonsistenz.

Zustandsinformationen zu Kennzahlen, aktuellen Maschinenzuständen oder WIP-Beständen verbleiben auf MES-Ebene oder werden zeitversetzt zurückgemeldet. Rezepturen, Material und maschinenspezifische Parameter werden häufig auf SPS-Ebene direkt gepflegt. Funktionen wie Instandhaltung, Logistik und Qualitätssicherung laufen meist in separaten, selten integrierten IT-Systemen. In jeder Produktion befinden sich pro Standort zwischen 10 bis 50 IT-Systeme bzw. separater Anwendungen, die sich auf Unternehmensebene schnell auf hunderte Applikationen summieren. Die organisatorische Trennung der Verantwortung bzw. Funktionen führte in den Fachbereichen zu Einführung von stark spezialisierten Anwendungen. Ein integrativer und prozessorientierter Ansatz konnte sich letztlich selten im Entscheidungsprozess durchsetzen. Kein Wunder also, das die Produktion häufig als „Schwarzes Loch“ gilt und Transparenz und Flexibilität vermissen lässt.

Die Anforderungen an moderne Wertschöpfungssysteme sind ein um den Faktor 10 bis 100 höhere Reaktionsfähigkeit und millionenfache Variantenvielfalt für kundenindividuelle Produkte mit Losgröße 1 geprägt.

Es geht also nicht länger um Effizienz oder Flexibilität, sondern eine Smart Factory muss beides exzellent vereinen. Dieses Ziel wird nur durch die konsequente Nutzung digitaler Technologien und integrierter IT-Systeme erreicht werden, weil starre Zuordnung von Funktionen und starre Zeithorizonte die Flexibilität zu sehr einschränken. Folgende fünf Design-Regeln für eine Smart Factory Architektur gilt es zu beachten.

1. Integrierte Business Planung in Echtzeit unter Einbezug aller relevanten Parameter

Wenn bei Losgröße 1 Lieferzeiten binnen 24 Stunden möglich werden sollen, ist eine Lieferung aus dem Lager nicht mehr möglich. D.h. der Bedarf schlägt unmittelbar auf die Produktion durch. Da passt es nicht mehr, wenn der MRP-Lauf einmal täglich ausgeführt wird. Auch das Anstoßen von Beschaffung und Logistikprozessen muss sofort erfolgen. Eine Trennung von ERP, MRP und MES-Feinplanung ergibt auch keinen Sinn mehr. Hier kann nur hoch automatisiert und regelbasiert im Minuten- oder Stundentakt geplant werden, um sofort handlungsfähig zu sein. Für die Planung müssen vorhergesagte Maschinenverfügbarkeiten, ggf. Energiepreise, Transportzeiten zum Kunden usw. als Parameter berücksichtigt werden.

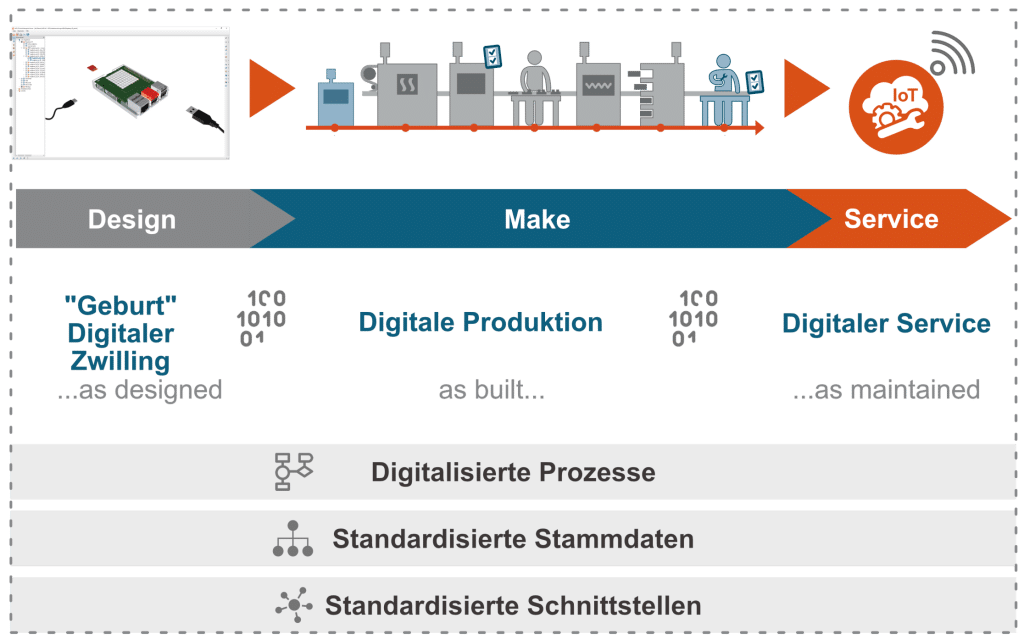

2. Integrierte Datenmodelle von Produkt, Prozess und Ressource d.h. ein Modell des Digitalen Zwillings entlang der Wertschöpfung

Um in der Planung, der Produktionsausführung, Instandhaltung und Qualitätssicherung kontextbezogen Entscheidungen fällen zu können, braucht es ein einheitliches integriertes Modell des Digitalen Zwillings. Insbesondere über IT-System- und Prozessgrenzen vereinheitlichte Stammdaten spielen eine zentrale Rolle.

Der Aufbau eines konsistenten Digitalen Zwillings ist das Herzstück und die Königsdisziplin einer Smart-Factory-Architektur.

3. Integration aller System der Wertschöpfungskette in Echtzeit

Die größte Herausforderung in heutigen Produktionssystemen ist die fehlende Transparenz, um zeitnah Entscheidungen fällen zu können. Die Architektur der Smart Factory zeichnet sich durch eine vollständige Integration aller System entlang der Wertschöpfungskette aus. Nur so können Informationen zeitnah fließen und schnell Entscheidungen in einem komplexen Umfeld gefällt werden. Egal ob durch den Werker, Produktionsverantwortliche oder später durch Algorithmen auf Basis künstlicher Intelligenz. Nur wenn der Kontext hergestellt werden kann, sind Entscheidungen möglich. Solche Entscheidungen können mit dem Paradigma der Pyramide – alle Ebenen sind funktional autark und haben die jeweiligen ausreichenden Informationen – nicht getroffen werden.

4. Aufheben der Trennung von transaktionalen und zeitbasierten Daten in der Analyse

Die Effizienz und Flexibilität der Smart Factory wird im Wesentlichen durch die Reaktionsfähigkeit auf reale Ereignisse als auch auf vorhergesagten Ereignissen basieren. Dafür ist es notwendig, kontinuierlich transaktionale mit zeitbasierten Daten gemeinsam analysieren zu können. Wenn die Maschine Qualitätsprobleme auf Basis von Prozesswerten erkennt bzw. vorhersagt, müssen alle betroffenen Aufträge ggf. serialisierten Produkte identifiziert, aber auch Instandhaltung oder Logistikprozesse angestoßen werden. In heutigen Architekturen ist eine nahtlose Analyse häufig nicht möglich. Der Kontext zwischen Prozesswerten und Auftrags-/ Materialinformationen muss in der Regel manuell aus verschiedenen Datenbanken aufwändig von Experten herausgesucht werden. Das erfolgt heute meist nur bei Rückrufen oder anderen Abweichungen. Wird aber nicht kontinuierlich zur Optimierung genutzt. In aktuellen Architekturen ist Datenanalyse immer auf den Domainexperten im jeweiligen System / Tool begrenzt.

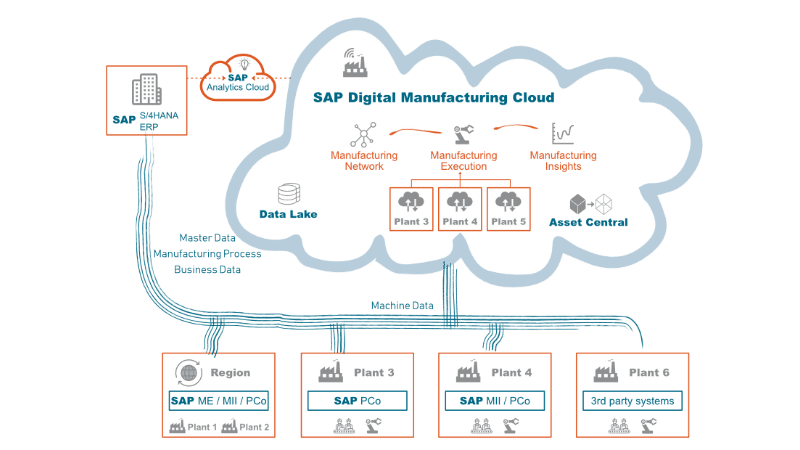

5. Hybride Strukturen mit einer flexiblen Funktionsverteilung zwischen On-Premise/On-Edge

Um die Anforderungen an Simulation, Planung, Prädiktion aber auch Datenerfassung und Analyse flexibel gestalten zu können, bedarf es einer Kombination aus dezentralen Daten und zentralen bzw. Cloud-Strukturen.

Insbesondere wenn sich die Wertschöpfungskette immer weiter aufzieht und Lieferanten, Dienstleister oder Logistiker integriert werden müssen, stoßen klassische On-Premise-Architekturen schnell an ihre Grenzen. In vielen Geschäftsmodellen wird der Kunde ein direkter Akteur in der Wertschöpfungskette und muss in Echtzeit eingebunden werden. Soll noch bis eine Stunde vor Auslieferung eine Individualisierung durch den Kunden möglich sein, geht das nicht mehr mit geschlossenen Lösungsarchitekturen.

Fazit:

Die smarte Fabrik benötigt eine hoch integrierte Systemarchitektur, die entlang der Wertschöpfungskette Entscheidungen in Echtzeit und im richtigen Kontext regelbasiert auf Basis von KI-Algorithmen fällen kann. Der digitale Zwilling ist dabei das Schlüsselelement bei Daten- und Prozessintegration. Prozess- und Funktionsverteilung können flexibel designed werden und bedarfsorientiert je nach Latenz, Performance oder Sicherheitsbedürfnis zwischen Edge und Cloud verschoben werden. Nur so gelingt die smarte Fabrik mit einem höchsten Maß an Effizienz und Flexibilität in Kombination.